制造業(yè)引入能耗管理系統(tǒng),如何實現(xiàn)產(chǎn)能與節(jié)能雙贏?

當(dāng)下制造業(yè)中,“擴(kuò)產(chǎn)能” 與 “降能耗” 常被視為矛盾體:提產(chǎn)能易增能耗,降能耗恐影響生產(chǎn)。但眾多工廠引入能耗管理系統(tǒng)后發(fā)現(xiàn),選對系統(tǒng)即可實現(xiàn) “雙贏”。以下從 3 個核心維度,拆解能耗管理系統(tǒng)的作用,以華爾永盛能耗管理系統(tǒng)的實際應(yīng)用為例,為企業(yè)提供參考。

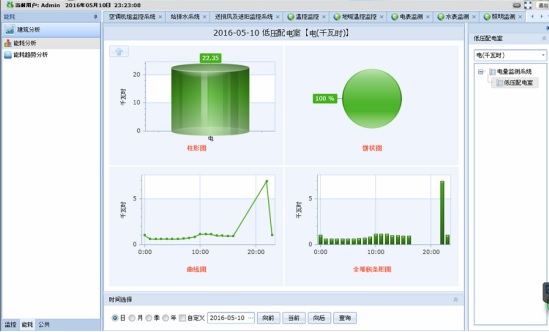

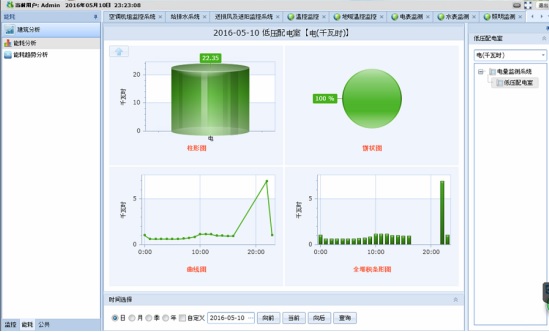

一、數(shù)據(jù)可視化:精準(zhǔn)定位節(jié)能漏洞

不少工廠能耗高,根源是 “不知能耗去向”:設(shè)備是否空載耗電、生產(chǎn)線能耗差異多大、有無無效能耗,均無數(shù)據(jù)支撐,節(jié)能只能 “憑感覺”,易陷入 “為節(jié)能限產(chǎn)能” 的誤區(qū)。

而能耗管理系統(tǒng)能讓數(shù)據(jù) “可視化”。某汽車零部件工廠引入華爾永盛能耗管理系統(tǒng)后,廠長反饋:“以前只知月總電費,現(xiàn)在系統(tǒng)實時監(jiān)測每臺設(shè)備能耗,發(fā)現(xiàn)沖壓機(jī)床待料時高功率運轉(zhuǎn),每日空載耗電 20 度;包裝車間照明下班后常忘關(guān),月浪費電費超 3000 元。” 通過系統(tǒng)分析,工廠精準(zhǔn)定位 12 個節(jié)能漏洞,調(diào)整設(shè)備待機(jī)功率、優(yōu)化照明開關(guān),月省能耗成本 1.2 萬元,產(chǎn)能未受影響。能耗管理系統(tǒng)就像 “能耗放大鏡”,為節(jié)能優(yōu)化提供依據(jù)。

二、智能調(diào)控:平衡產(chǎn)能與能耗成本

制造業(yè)產(chǎn)能需求波動大,白天訂單集中需設(shè)備滿負(fù)荷,夜間或淡季部分設(shè)備低負(fù)荷。若設(shè)備按固定模式運行,高峰易因能耗分配不均降效,低谷易過度耗能。能耗管理系統(tǒng)的智能調(diào)控功能,可動態(tài)分配能耗,實現(xiàn) “產(chǎn)能不降、能耗最優(yōu)”。

某電子組裝廠曾遇難題:白天生產(chǎn)線同步運轉(zhuǎn),因電力負(fù)荷高頻繁跳閘;夜間單條生產(chǎn)線運行,卻仍按白天參數(shù)耗能。引入華爾永盛能耗管理系統(tǒng)后,系統(tǒng)依訂單量規(guī)劃方案:白天優(yōu)先保障核心生產(chǎn)線能耗,避免跳閘,產(chǎn)能提升 15%;夜間下調(diào)設(shè)備功率、關(guān)閉非必要設(shè)備,能耗降 40%。生產(chǎn)總監(jiān)表示:“如今產(chǎn)能與能耗精準(zhǔn)匹配,訂單增 20%,總能耗反降 8%。”

三、長期追蹤:持續(xù)挖掘節(jié)能潛力

制造業(yè)生產(chǎn)流程、設(shè)備狀態(tài)會變,節(jié)能優(yōu)化需長期進(jìn)行。人工記錄數(shù)據(jù)難跟蹤效果、找新節(jié)能空間,而能耗管理系統(tǒng)可通過長期追蹤,持續(xù)優(yōu)化方案。

某機(jī)械加工廠用系統(tǒng)首年,能耗降 10%、產(chǎn)能升 8%。系統(tǒng)分析近一年數(shù)據(jù),發(fā)現(xiàn)夏季車間空調(diào)能耗高,且溫度設(shè)置與設(shè)備散熱不匹配。據(jù)此自動調(diào)整:設(shè)備滿負(fù)荷時空調(diào)設(shè) 26℃保散熱,低負(fù)荷時設(shè) 28℃減能耗,夏季空調(diào)能耗再降 15%,設(shè)備故障率降 5%,產(chǎn)能進(jìn)一步提升。

選對能耗管理系統(tǒng)是關(guān)鍵。華爾永盛能耗管理系統(tǒng)兼具數(shù)據(jù)可視化、智能調(diào)控、長期優(yōu)化功能,還能定制方案、提供 24 小時售后。制造業(yè)企業(yè)盡早引入,可精準(zhǔn)節(jié)能、平衡產(chǎn)能,在競爭中占據(jù)優(yōu)勢。